Fusione a Cera Persa

SR Tech e la Fusione a Cera Persa.

SR Tech Produce e Importa getti in Fusione a Cera Persa con Gestione Scorte a KanBan.

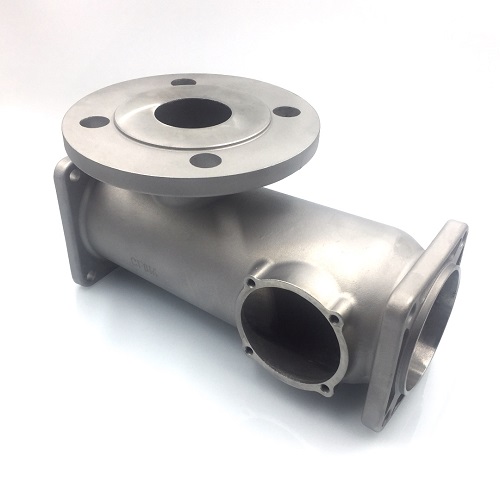

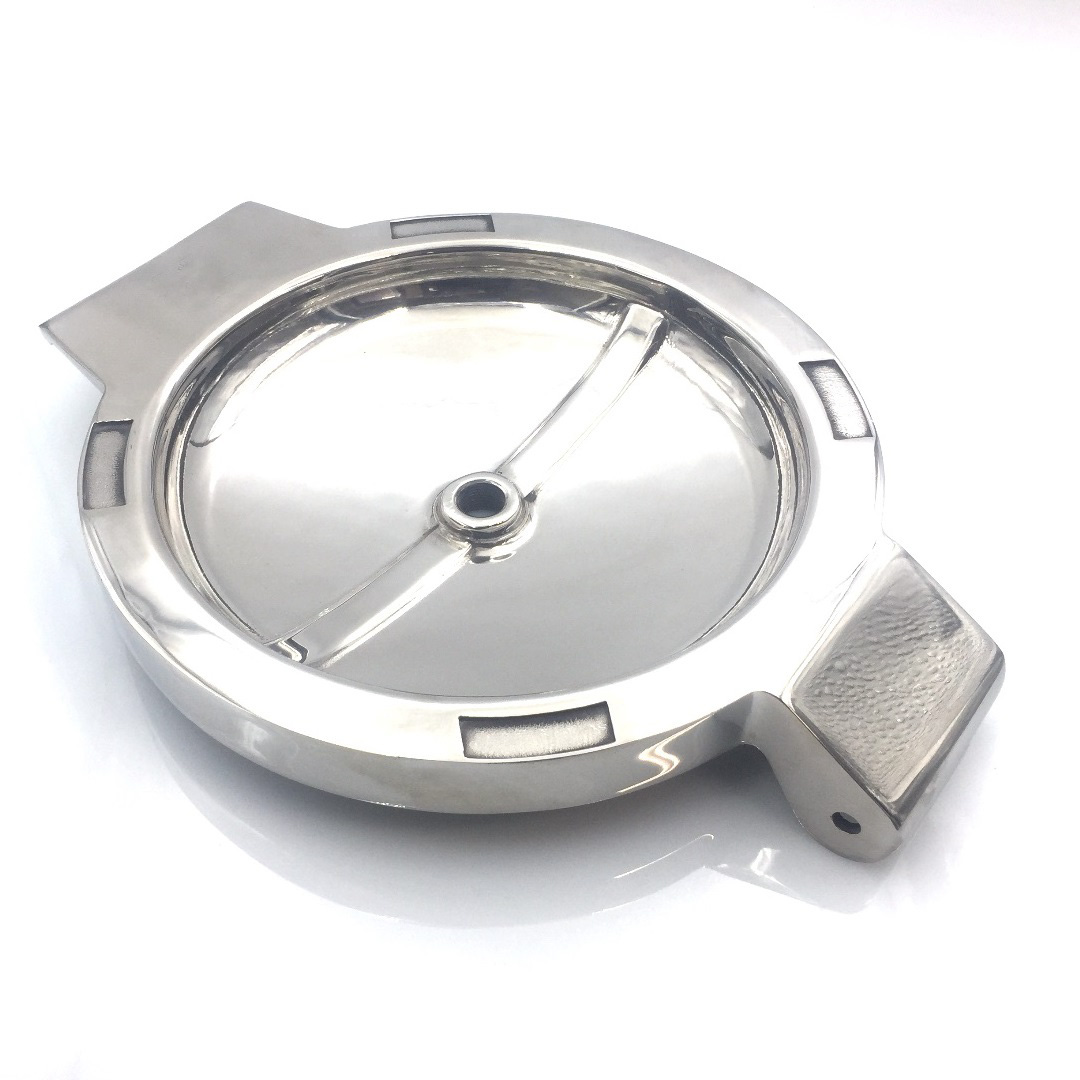

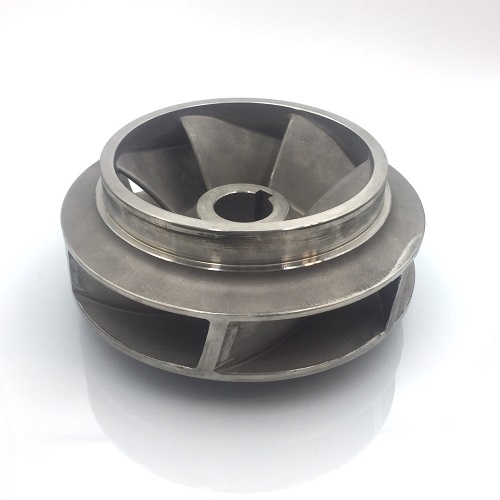

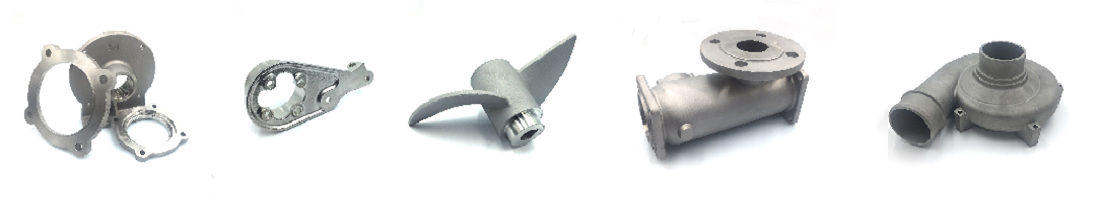

Produciamo componenti in Fusione a Cera Persa di Acciaio Inox, Acciaio al Carbonio e Leghe Speciali. Forniamo manufatti completi di lavorazione meccanica, di finiture superficiali e di trattamenti termici e galvanici. Presso la nostra sede di Parma gestiamo in un magazzino di oltre 1500m scorte di riordino con sistema a KanBan.

Fusione a Cera Persa: Cosa Facciamo

SR Tech produce e importa componenti in Fusione a Cera Persa dalla Cina con pesi che variano da pochi grammi fino ad oltre 100kg. Produciamo in cera persa articoli a disegno in acciaio al carbonio, acciai legati, acciai inox, Duplex e Superduplex.

La Fonderia a cera persa permette di produrre oggetti con forme geometriche molto complesse, con elevata precisione e finiture superficiali che spesso non richiedono ulteriori lavorazioni accessorie.

I principali campi di impiego di questa tecnologia coprono settori quali l’Oil and Gas, Arredamento, Food and Beverage, Nautica, Automotive.

SR Tech, vista la natura stessa del processo produttivo, che richiede tempi di produzione medio lunghi garantisce la continuità delle forniture alla sua Clientela tramite la gestione delle scorte a KanBan presso la sede di Parma, garantendo tempi di consegna in soli 5 giorni lavorativi.

Acquistare componenti in Cera Persa senza questo tipo di garanzia da parte del fornitore vuol dire mettersi in una situazione di forte rischio di rottura di stock.

Fusioni a Cera Persa: Cenni Storici

La Fusione a Cera Persa è un processo di fonderia noto fin dall’antichità. Utilizzato in tempi remoti quasi esclusivamente per la produzione scultorea, è stata dapprima quasi completamente abbandonata per poi essere riscoperta durante la seconda guerra mondiale per usi bellici e nei successivi anni 50 per la produzione industriale.

Nel secondo dopoguerra il processo a cera persa ha avuto un repentino sviluppo e oggi ricopre grazie alla sua versatilità e precisione dimensionale vari settori quali: aeronautica e spaziale, oil and gas, nautica, arredamento, automotive, oreficeria, medicale solo per citarne alcuni.

Le tecniche moderne utilizzate in ambito industriale hanno avuto uno sviluppo continuo, passando dalla tecnologia denominata “Water Glass” l’unica disponibile inizialmente, alla più moderna e affidabile fusione denominata “Silica Casting” dove sabbie allo Zirconio e leganti a base di silicati sono gli ingredienti che permettono di ottenere gusci ceramici molto più performanti. La tecnologia in Water Glass anche se più economica è ormai stata abbandonata, principalmente per 2 motivi:

- non idoneità alla fusione di acciai inossidabili

- bassa qualità superficiale dei getti

- maggiori problemi di soffiature

In Italia la tecnologia, anche se già conosciuta, ha di fatto preso piede negli anni 50 importata dagli Stati Uniti.

In Russia lo sviluppo tecnologico ha seguito di pari passo quello Americano e da qui esportata in Cina verso la fine degli anni 50.

Oggi i maggiori produttori si trovano in Asia, Cina e India su tutti, in quanto il processo produttivo richiede molta manodopera, spingendo forzatamente in alto i costi di produzione nei paesi occidentali.

Fusione a Cera Persa: Il Processo Produttivo

Il Processo di Fusione a Cera Persa è caratterizzato da diversi passaggi. Per conoscere il flusso di produzione della Microfusione vi rimandiamo alla visione del video qui sotto.

Fusioni a Cera Persa: Prodotti, Dimensioni e Pesi

Con il processo di fusione a cera persa si possono ottenere manufatti di dimensioni molto variabili, sia in peso che dimensionalmente. Inizialmente, questa tecnologia era utilizzata solo per la produzione di piccoli componenti, soprattutto nel mondo della gioielleria e nel campo odontoiatrico. Oggi in cera persa si producono oggetti che variano in peso da pochi grammi ad oltre 100kg. Le dimensioni dei manufatti possono raggiungere volumi di 500mm*500*450mm; Queste dimensioni sono normalmente legate alla capacità delle presse che si utilizzano nella formazione della cere. Considerando però che le singole cere possono essere anche sommate tra di loro, di fatto le dimensioni massime possono variare di molto.

SR Tech produce componenti in Cera Persa per diversi tipologie di industrie manufatturiere. Tutti i prodotti sono realizzati in Acciaio, nelle varie declinazioni, inox, legati, bonificati, speciali. Non produciamo Microfusioni in Alluminio, Bronzo o altre leghe non ferrose.

Fusioni a Cera Persa: Gestione delle Scorte a KanBan

SR Tech importa le fusioni dalla Cina. Come è facile intuire dal flusso del processo produttivo qui sopra, non si possono ottenere particolari finiti in tempi brevi; La tecnologia della Fusione a Cera Persa richiede almeno 30 – 40 giorni per ottenere il particolare grezzo. A questo punto si deve tener conto delle eventuali lavorazioni accessorie, dalla lavorazione a CNC alle Lucidature o Finiture particolari. Per cui si arriva facilmente ad almeno 60 -70 giorni prima di avere il particolare pronto per essere spedito. A questo lead time vanno infine aggiunti i tempi di attraversamento via mare ed eccoci quindi ai tempi standard di approvvigionamento di circa 90 – 100 giorni. SR Tech ha deciso di attivare presso la propria sede di Parma la possibilità di gesitre le scorte a KanBan o di sicurezza, eliminando completamente i tempi di attesa, garantendo la consegna dei prodotti in 5 giorni lavorativi.

Richiedi Preventivo Ora

Per richiedere un preventivo gratuito ci servono le seguenti informazioni:

- Disegno in 3D (step o iges)

- Disegno in 2D (dwg / dxf / pdf)

- Materiale

- Consumo annuno previsto

Il preventivo deve essere inviato a:

commerciale@srtech.it

Se invece volete maggiori informazioni sulla fattbilità, le lavorazioni accessorie o sulla gestione delle scorte a KanBan chiamateci senza impegno al:

0521/1556626

SR Tech srl

Via Segrè 11/a – 43122 Parma

PI: 02630720346