MIM Metal Injection Moulding

SR Tech e lo Stampaggio MIM

SR Tech produce e importa componenti a disegno in Stampaggio MIM con gestione delle scorte a KanBan.

Il grande vantaggio dello Stampaggio MIM risiede nella possibilità di produrre in grandi quantità e con ottima ripetibilità del ciclo produttivo, particolari in acciaio che se diversamente prodotti a CNC avrebbero costi non sostenibili. Diversamente dalla tecnologia classica della metallurgia delle Polveri (Sinterizzazione) invece, il MIM permette di ottenere geometrie molto più complesse con densità del pezzo finito che arriva al 97 – 98% di un prodotto ottenuto dal pieno contro una media del 70% dei sinterizzati.

- Automotive

- Elettronica di consumo

- Meccanica di precisione

- Medicale

- MIM - Metal Injection Molding

- Il Processo MIM

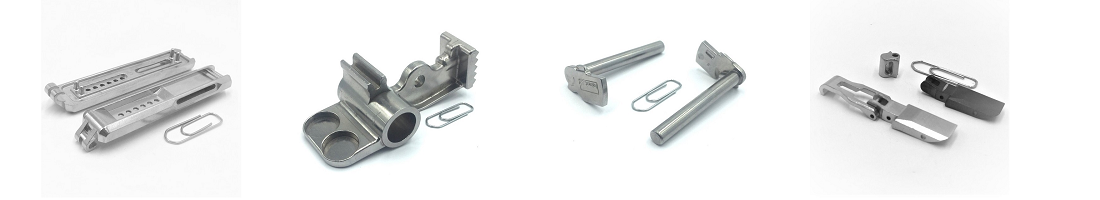

- Prodotti in MIM

- Tolleranze

- Confronto tra Tecnologie

MIM - Metal Injection Moulding: Cosa Facciamo

SR Tech produce e importa componenti in MIM dalla Cina. Produciamo in Metal Injection Moulding articoli a disegno in acciaio al carbonio, acciai legati e acciai inox.

MIM - Metal Injection Moulding: Cenni Storici

MIM - Metal Injection Moulding: Il Processo Produttivo

Il processo MIM è caratterizzato da diversi passaggi. Semplificando si potrebbe dire che lo stampaggio MIM è il connubio tra 2 diverse tecnologie. Lo stampaggio ad Iniezione delle materie plastiche (prima fase del processo) e la sinterizzazione delle polveri metalliche (seconda parte del processo).

Per conoscere meglio la tecnologia vi invitiamo e scoprire il processo nel dettaglio qui.

MIM - Metal Injection Moulding: Prodotti, Dimensioni e Pesi

Lo stampaggio MIM permette di produrre oggetti metallici di dimensioni ridotte ma molto precise. Lo stampaggio ad iniezione del feedstock a causa della sua elevata viscosità limita il riempimento dello stampo a piccole superfici. Gli oggetti stampabili possono arrivare fino ad un peso di circa 100 – 150g, ma la maggior parte della produzione ricopre oggetti da 1 a 50g.

SR Tech produce componenti in MIM per l’industria automobilista, edilizia (serramentistica), pneumatica, Oil and Gas, industria meccanica in genere.

MIM - Metal Injection Moulding: Gestione delle Scorte a KanBan

SR Tech ha deciso di attivare presso la propria sede di Parma la possibilità di gesitre le scorte a KanBan o di sicurezza, eliminando completamente i tempi di attesa. Come per tutte le altre tecnologie da noi trattate, anche con i prodotti in MIM garantiamo la consegna in 5 giorni lavorativi.

Richiedi Preventivo Ora

Per richiedere un preventivo gratuito ci servono le seguenti informazioni:

- Disegno in 3D (step o iges)

- Disegno in 2D (dwg / dxf / pdf)

- Materiale

- Consumo annuno previsto

Il preventivo deve essere inviato a:

commerciale@srtech.it

Se invece volete maggiori informazioni sulla fattbilità, le lavorazioni accessorie o sulla gestione delle scorte a KanBan chiamateci senza impegno al:

0521/1556626

SR Tech srl

Via Segrè 11/a – 43122 Parma

PI: 02630720346